Transformationshub Elektromobilität: Land fördert Aufbau mit 2,6 Mio. Euro

Die neue Anlaufstelle am KIT hilft spezialisierten Maschinenbauunternehmen, Kompetenzen rund um den Verbrennungsmotor in der Herstellung von Elektrofahrzeugen einzusetzen. Das Angebot richtet sich hierbei insbesondere an Unternehmen kleiner und mittlerer Größe: Video mit Kurzinterview mit Prof. Fleischer zum Tranformationshub

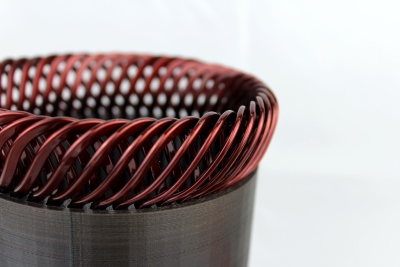

Kompetenzen im hochpräzisen Maschinenbau braucht es etwa bei den Drahtwicklungen des Stators eines Elektromotors, den sogenannten Hairpins. (Foto: Felix Wirth, KIT)

Kompetenzen im hochpräzisen Maschinenbau braucht es etwa bei den Drahtwicklungen des Stators eines Elektromotors, den sogenannten Hairpins. (Foto: Felix Wirth, KIT)

Viele Unternehmen in Baden-Württemberg verfügen über spezialisiertes Fachwissen in der Prozesskette, die zum Produkt Verbrennungsmotor führt. Doch der Trend geht zum Elektrofahrzeug. Insbesondere für die kleinen und mittleren Unternehmen (KMU) gestaltet sich eine strategische Neuausrichtung sehr schwierig. Mit dem „Transformations-Hub Elektromobilität“ am KIT entsteht eine Anlaufstelle insbesondere für KMU, die sich dieser Herausforderung stellt. Das Land Baden-Württemberg fördert den Hub nun mit 2,6 Millionen Euro.

„Das Rahmenprojekt ‚Fit4E‘ im Transformations-Hub Elektromobilität hilft Firmen, die eigenen Stärken und Kompetenzen des Unternehmens zu identifizieren“, sagt Professor Jürgen Fleischer vom wbk Institut für Produktionstechnik des KIT. „Zusammen finden wir dann die Schnittmenge zur elektromobilen Technik und den Use Case zum Einstieg in die neuen Prozessketten.“

Der Transformations-Hub startet konkret mit dem Rahmenprojekt „Fit4E“ und zwei Leuchtturmprojekten, die auf zwei Jahre angelegt sind. Mit der kommenden Einrichtung der „Karlsruher Forschungsfabrik“ wird der Hub mit dieser verknüpft. „‚Fit4E‘ richtet sich direkt an die Maschinen- und Anlagenbauer des Landes“, erklärt Projektleiterin Janna Hofmann vom wbk. Diese seien meist Weltmarktführer in ihrem Prozessschritt, aber eben in der „alten“ Prozesskette Verbrennungsmotor. „In Schulungen am Hub erarbeiten die Firmen gemeinsam mit uns, wie sie ihre Fähigkeiten und Kompetenzen auch in der Produktionskette eines elektromobilen Antriebsstrangs einsetzen könnten.“

Das Leuchtturmprojekt „AgiloBat“ soll eine modulare Fertigungsanlage von Batteriezellen im Maßstab eines Technikums aufbauen, das flexibel auf Änderungen von Stückzahlen und Formaten reagiert. Die kleinste modulare Einheit, der „Smart Battery Maker“, ist ein Produktionsroboter für Prozessschritte wie „Beschichten und Trocknen“ oder „Vereinzeln und Stapeln“ und verzichtet dabei auf die Notwendigkeit, aufwendige Infrastrukturen wie große Trockenräume zu betreiben. Mit Kompetenzen im hochpräzisen Maschinenbau sind KMU für die Prozesse oft besser gerüstet als sie vermuten. Dieses Projekt ist ein weiteres Beispiel für das Potential instituts- und institutionsübergreifender Zusammenarbeit mit der Beteiligung von drei Arbeitsgruppen des KIT – von den Instituten für Thermische Verfahrenstechnik (Arbeitsgruppe Thin Film Technology) und für Angewandte Materialien (Teilinstitut Energiespeichersysteme) sowie dem wbk – und eine Gruppe des Fraunhofer ICT zusammen.

Das Leuchtturmprojekt „Ausbildungsfabrik Statorfertigung“ richtet sich in Zusammenarbeit mit den einschlägigen Schulen in Karlsruhe an Auszubildende. Am Beispiel der Fertigung von Hairpins für Statoren – speziellen Drahtwicklungen für Elektromotoren – entsteht ein Schulungs- und Lehrkonzept. Es orientiert sich an vorhandenen Prozessmodulen des Projektes „AnStaHa“, das die serien- und typenflexible Fertigung von Elektromotoren erforscht. In der Ausbildungsfabrik sollen die Auszubildenden praktisch und spielerisch die Kompetenzen zur Fertigung eines Elektroantriebes kennenlernen, was bei ihrem Ausbildungsbetrieb nicht immer möglich ist.